Cenário de verão

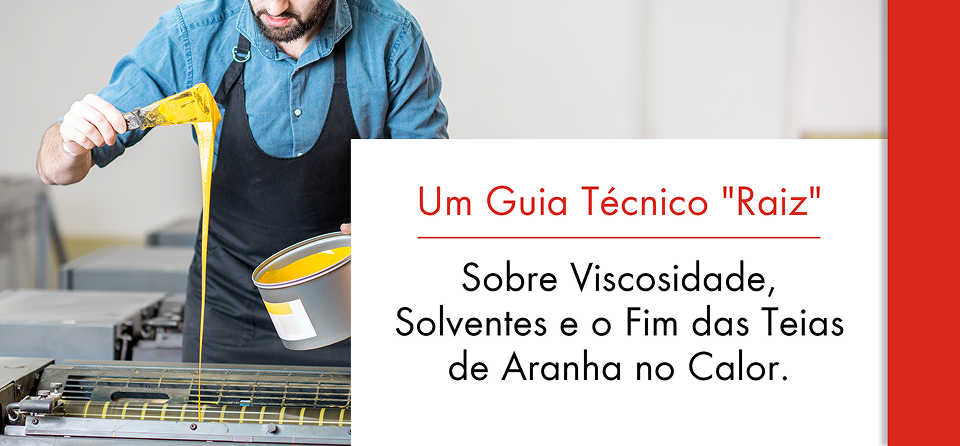

É muito comum o seguinte cenário: São 8:00 da manhã. A máquina está rodando sem erros, a transferência está perfeita e o operador certamente está feliz. Mas ao chegar as 14hr e o acumulo de calor do sol no telhado do galpão faz a temperatura do ambiente subir para 32°C. De repente, a mesma tinta, na mesma máquina, começa a falhar.

Aparecem as “teias de aranha”, a tinta seca no clichê antes de ser recolhida e a opacidade cai. O operador começa a adicionar diluente no tinteiro, mas isso faz com que a tinta perca as propriedades e mude de cor, fazendo com que as peças sejam reprovadas pela qualidade.

A culpa não é do operador. A culpa é da física e a solução está na química.

O Vilão: Taxa de Evaporação

Na serigrafia e tampografia, a secagem da tinta acontece por evaporação de solventes.

Os especialistas da Marabu desenvolvem tintas para funcionar idealmente a 20°C – 25°C e 50-60% de umidade.

Quando a temperatura sobe, o solvente que deveria demorar 5 segundos para evaporar, evapora em 2 segundos. E como resultado disso a viscosidade aumenta drasticamente. A tinta fica “gorda”, pesada e pegajosa, semelhante a um chiclete esticado, ocasionando o “efeito mola”.

A Solução Técnica: O “Cocktail” de Verão

Muitos operadores usam o mesmo diluente o ano todo (ex: TPV). Isso é jogar dinheiro fora. Para dias quentes, você precisa ajustar a mistura de solventes.

1. A Diferença entre Diluente e Retardador

- Diluente (Thinner): Ajusta a viscosidade (deixa a tinta líquida), mas evapora rápido.

-

Retardador: Mantém o tinteiro “aberto” (úmido) por mais tempo, fazendo com que a evaporação ocorra muito devagar.

2. A Regra de Ouro

No calor excessivo (>28°C), pare de usar apenas diluente rápido (como o TPV ou UKV 1).

Faça um blend:

- Adicione Retardador SV 1 (ou SV 5): Substitua cerca de 10% a 20% da sua mistura de diluente por retardador. Isso cria uma janela de tempo maior para a tinta fluir do clichê para o tampão e do tampão para a peça, sem secar no caminho.

-

Dica de Mestre: Nunca adicione retardador puro para “afinar” a tinta se ela já estiver grossa no tinteiro. O retardador não corta a viscosidade eficientemente, ele apenas evita a secagem. Primeiro corrija a viscosidade com diluente, depois mantenha com retardador.

O Fator Esquecido: O Tinteiro Aberto vs. Fechado

- Tinteiro Aberto: É a vítima número 1 do calor. A área de contato com o ar é enorme. Aqui, o uso de retardador é obrigatório no verão. Reabasteça a tinta em pequenas quantidades, com mais frequência.

-

Copo Selado (Closed Cup): Sofre menos, mas não é imune. O calor gera pressão interna e a fricção do anel de cerâmica gera calor extra. Se a tinta começar a vazar ou “babar”, verifique se ela não está fina demais devido ao excesso de diluente adicionado no pânico.

Umidade: O Inimigo Invisível da Estática

Ar condicionado seca o ar. Calor natural também pode baixar a umidade. Se a umidade relativa do ar cair abaixo de 40%:

- Estática: A tinta “voa” para fora do desenho.

-

Cura: Algumas tintas precisam de umidade para completar a reação química.

Se você está em uma região seca, considere umidificadores industriais próximos à máquina de impressão. Isso reduz drasticamente a estática (aqueles “pelinhos” ao redor da impressão).

Conclusão: Pare de “Chutar”, Comece a Medir

A viscosidade não se mede no “olhômetro” ou no palitinho. Tenha um Copo Ford (ou Zahn) ao lado da máquina. Padronize os segundos de escoamento e crie suas próprias regras, considerando:

- Inverno: X segundos com Diluente Rápido.

-

Verão: X segundos com Blend de Retardador.

Produção profissional exige controle de variáveis. Com os auxiliares corretos da Marabu (Linha TPV, SV, GLV), você domina o clima, em vez de ser dominado por ele.

Precisa da tabela de evaporação dos nossos solventes?

Marabu – Qualidade que rende. Economia que conta.